如何做好热力管管道焊接的质量检验

钢筋表面的油渍、漆污和锤击能剥落的浮皮,铁锈应清除干净。带有颗粒状的老绣皮的钢筋禁止使用。钢筋在除锈时通常可用在冷拉或者调直的过程中除锈,少量的除锈可以采用电动除锈机或者喷砂,局部除锈可采用人工用钢丝刷或者砂轮等方法进行,亦可将钢筋通过沙箱在王府搓动除锈。如果除锈后钢筋表面有严重麻坑、斑点或者已经伤蚀截面时,应该降低等级使用或者剔除不用。

一、需要进行无损探伤检测的情形包括:线管道与设备、管件连接处和折点处的焊缝应进行无损探伤检测;不具备强度试验条件的管道焊缝,应进行无损探伤检测;现场制作的各种承压设备和管件,应进行无损探伤检测。

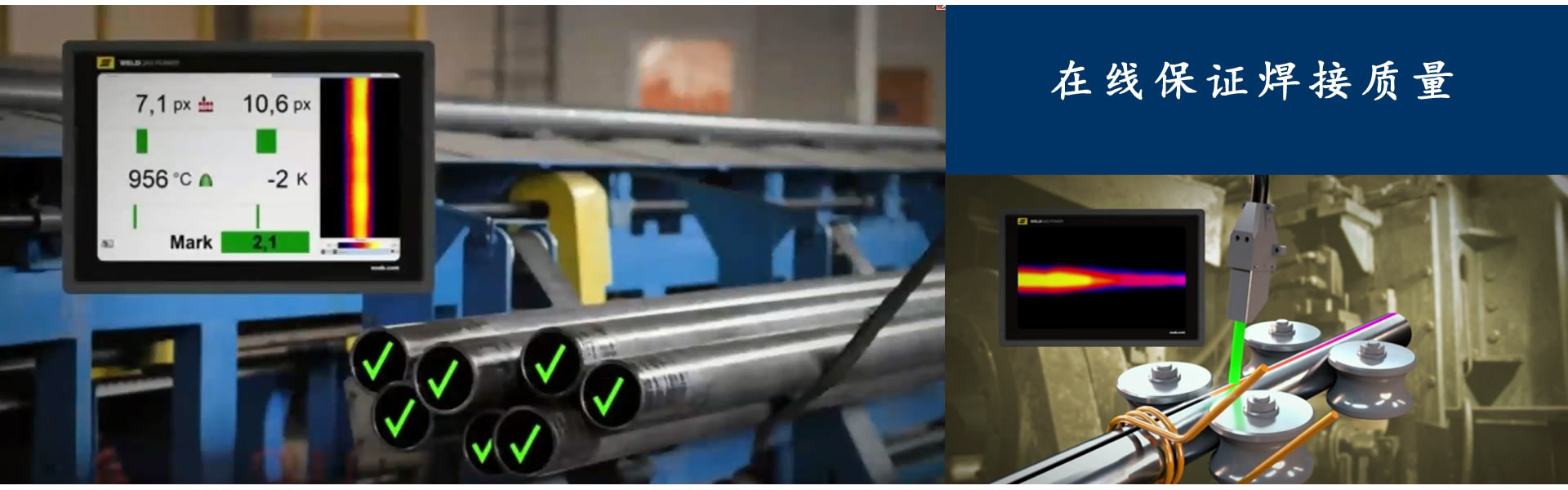

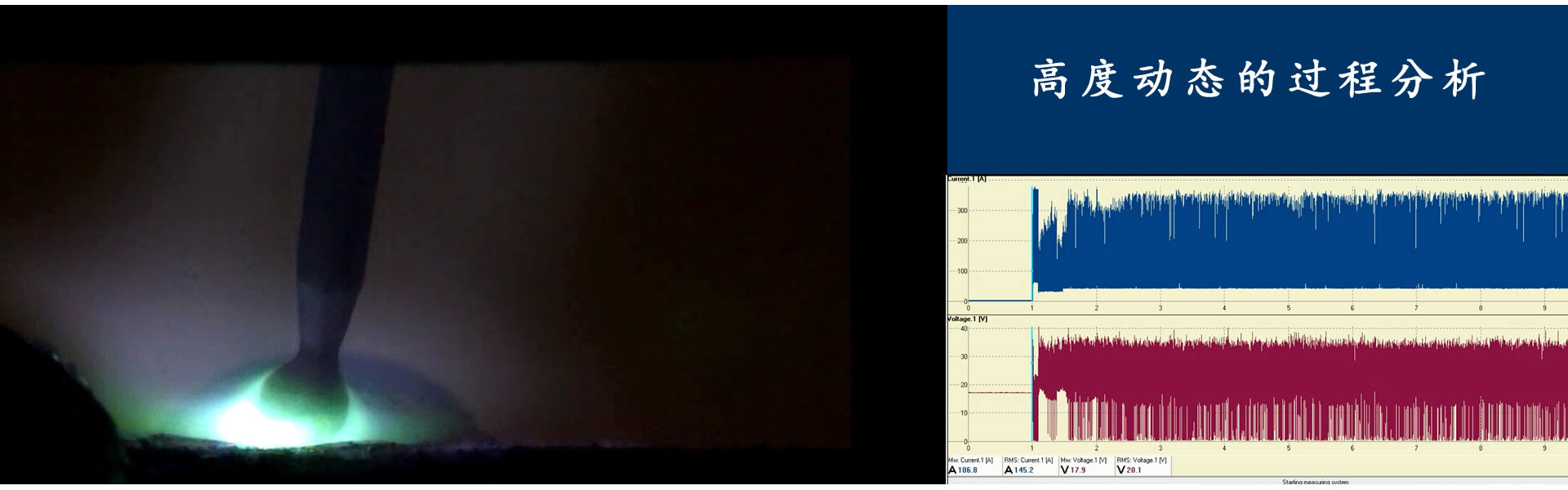

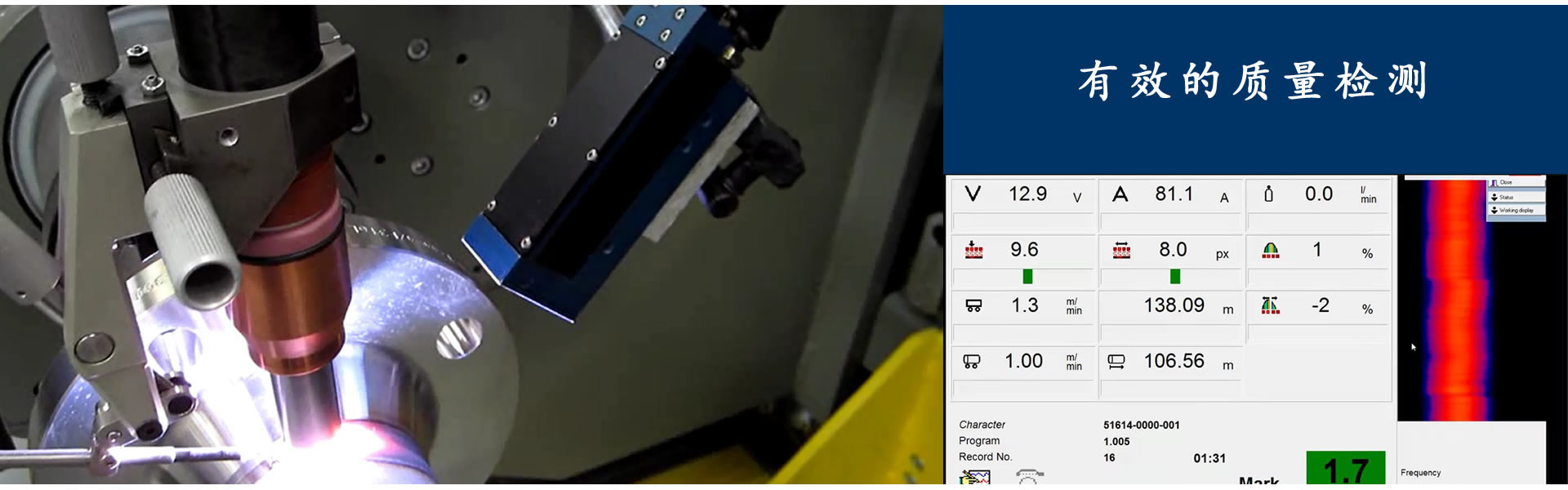

二、在施工过程中,焊接质量检验依次为:对口、外观、无损探伤、强度和严密性试验。焊缝应进行外观质量检验。无损检测的标准和频率应符合设计要求和规范规定。无损探伤检测出现不合格,应及时进行返修,同一焊缝的返修次数不应大于两次。

三、穿越铁路、高速公路的管道在铁路路基两侧各10m范围内、穿越城市主要道路的不通行管沟在道路两侧各5m范围内,穿越江、河、湖等的管道在岸边各10m的范围内的焊缝,应进行无损探伤检测。

四、管道焊缝无损探伤检验应由具备资质的检测单位实施。焊缝无损检测方法有射线探伤、超声波探伤、磁粉或渗透探伤等。热力管道焊缝无损检测宜采用射线探伤;当采用超声波探伤时,应采用射线探伤复检,复检数量为超声波探伤数量的20%;角焊缝处的无损检测可采用磁粉或渗透探伤。

五、管道焊接质量检验 在施工过程中,焊接质量检验依次为:对口、外观、无损探伤、强度和严密性试验。 2.焊缝应进行外观质量检验。 3.管道焊缝无损探伤检验应由具备资质的检测单位实施。焊缝无损检测方法有射线探伤、超声波探伤、磁粉或渗透探伤等。

用机械设备代替了人工作业,这样做降低成本,提高了效率。但是在怎么样,机器的很多问题也都是需要人来操作和处理的,企业的成本效率也是要依靠人机合作好才能更快的达到更好的效果。 对于电子行业SMT机械设备中,机器的异常问题就有很多,所以对焊接质量的检查是十分重要的,